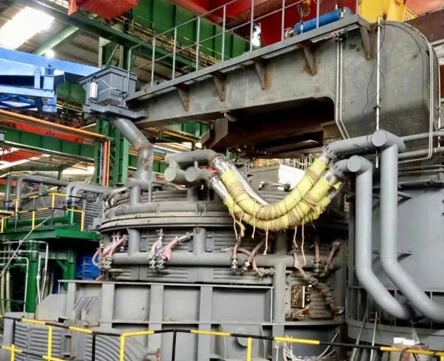

یک کوره برق یک تاسیس صنعتی پیچیده ای است که برای ذوب و پالایش انواع مختلف از فلز استفاده می شود. کوره EAF بر اساس اصل انرژی الکتریکی تبدیل به گرمای شدید از طریق قوس الکتریکی می شود. در کوره، یک قوس الکتریکی بین الکترود و شارژ فلزی تولید می شود، که منجر به دما بیشتر از ۳۰۰۰ درجه سلسیوس می شود. این گرمای شدیدا باعث می شود که فلز یا مواد خام درون کوره ی قوس الکتریکی آب شود. انواع کوره های کمان الکتریکی به طور گسترده در تولید فولادی به دلیل انعطاف پذیری آنها در رسیدن مواد خام گوناگون است. از جمله فولاد بازيافت شده. اونا مزايايي مثل سريع ذوب کردن، کنترل دما و کاهش مصرف انرژي در مقايسه با روشهاي سنت تبدیل به کوره ی صنعتی قوس الکتریکی یک تکنولوژی اصلی در فرایندهای فولادی مدرن.

پیشنهاد نگهداری از تولید کننده های کوره ی آرک الکتریکی در چین

کاهش زاویه ضربه

ساده ساختار کوره ای اف را ساده سازی کنید

سيستم اتوبوس بار مسي رو کاهش بده و زندگي کوره ي قوس الکتريکي رو افزايش بده

نگه داشتن فولاد داغ برای عملیات اسلگ

هیچ ضربه ضربه ای ندارد، کیفیت فولاد را بهبود می دهد، به عملیات تصفیه می کند:

پاشنه داغ و نگه داشتن slag برای درمان کوره ی آرک الکتریکی EAF و حفظ انرژی است.

دمای ضربه رو کاهش بده، مصرف برق رو نجات بده

کاهش اکسیدی ثانویه و کیفیت فولاد رو بهبود بیشتر کنیم، زندگی فولادی از کوره ی کمان الکتریکی رو افزایش میدیم.

ساخت فولاد EAF معمولاً می تواند به دسته های متفاوتی تقسیم شود بر اساس استاندارد متفاوت. بر اساس روش شارژ کردن، ساختن فولاد آرک الکتریکی میتونه به اداره ی اف تقسیم بشه افقي و شارژ اقتصادي بر اساس تولید انرژی ساختن فولاد الکتریکی می تواند به AC EAF و DC EAF تقسیم شود. بر اساس جهت ضربه، سازی فولادی EAF می تواند به EBT تقسیم شود و اسپوت را تقسیم کرد.

تفاوت بزرگی بین فرایند ذوب شدن آرک الکتریکی یک فرایند قابلیت استفاده از مواد شارژ کیفیت متفاوت است. اکسيديم و واکنش هاي کاهش درون و بالاي منطقه ذوب شده در طول ساختن فولاد فولادي که اجازه ميده استفاده از مواد بسيار اکسيده شده و پايين کيفيت کوره های بیماری حساس تر به موادهای پایین کیفیت و آلوده ها می باشند، که منجر به هزینه های خروج اضافه می شود. یک جو کاهش کننده وجود ندارد و بنابراین اکسید آهنی کاهش نخواهد یافت. اين از ضربه ي آهني افزايش ميده تفاوت شارژ دیگری بین فرایند ذوب EAF هزینه آلیاس و اضافه های غیر فلزی است. یک عملیات کوره ی فعالیت درجه بالای سیلیکون برای تنظیم شیمی آهنی استفاده می کند. علاوه بر این، کربن خالص در شکل گرافیت برای کاربریزیت استفاده می شود. این اضافه ها برای EAF نیاز به هزینه ها نیست.

عملیات فرایند کوره ی EAF با تجهیزات وضعیت های زیر نیازهای کاری دارد: دو اپراتور EAF، یک اپراتور کرن، و يک سرکار. این نتیجه پنج کارگر در هر شیفت می باشد. نیازهای کارگری یک سیستم ذوب فرکانسی و يه سرپرست. پنج کارگر در هر شيفت برای ذوب شدن در عملیات مشخص شده لازم است.

به لطف تجهيزات سريع تر از کوره ي کمان الکتريکي براي ساختن فولاديکوره ی ادامه داریEAF برای قدرت-زمانی در یک گرما مفید است. علاوه بر این، با ورودی انرژی شیمیایی توسط اکسیژن سوپرسونیک و تزریق کربن، زمان انرژی EAF کمتر است. به طور کلی، زمان ضرب و ضربه ی EAF حدود 50-60 دقیقه است در حالی که یک گرما می تواند ۱۲۰-150 دقیقه برای IMF طول بکشد. سودمند هر کارخانه صنعتی افزایش یافت و مستقیما با نرخ تولید کاهش می یابد.

ساختن فولاد آرک برق یک فرایند است که از تکنولوژی گرمای الکتریکی برای ذوب و پالایش آهن است که شامل مواد هایی مانند اسر فولاد به فولاد. ساختن فولاد آرک الکتریکی در تولید فولاد مخصوص با بسته های کوچک و گونه های متعدد است. و ميزان بسيار بالايي يکي از سرنختوليد کننده های کوره فولادی، ارائه ی کوره ی فولادی ای اف با مزایای زیر

۱ : مزایای محیطی: ساختن فولاد آرک الکتریکی می تواند کاملاً از منابع فولاد فولادی فراوانی داخلی استفاده کند کاهش هزینه های خام و آلودگی محیطی

انعطاف پذیری:انواع فولادی که کورها ساخته میشهکوره الکتریکی می تواند به کوره ی کوره ای دست یابی، تولید انعطاف پذیر و تنظیم سریع برای تغییرات در تقاضای بازار دست یابد.

۳. مزیت های فنی: در فرایند ساخت فولاد آرک کوره الکتریکی، ورودی برق می تواند دقیقا کنترل شود، و پارامترهای کلیدی مانند سرعت ذوب، دمای بوم و جو کوره نیز می توانند به صورت موثر کنترل شود.

4. برتری های اقتصادی: ساخت فولاد فولاد آرک الکتریکی مصرف انرژی کم دارد، مدت کوتاه و عملیات ساده هزینه های کمی و سازگاری قوی

بله، سازی فولاد فولادی آرک الکتریکی ایاف انرژی بالاست. به خاطر ورودي انرژي بيشتري با جريان الکترود بالاتر، کاربرد برق بالاتر با راکتورها و تشکر از ورودی انرژی شیمیایی اضافی ( تقریبا ۳۵ درصد انرژی کل) بوسیله سوزانهای اکسی-feel و تزریق C، عملیات EAF نیاز به پایین ترین مصرف انرژی در حدود 380-420 کیلوWh/تن دارد.

EAF با استفاده از آب شدن کمان. تغییر کوره ی کمان الکتریکی AC دارای سه الکترود گرافیت در حال حرکت است. گرمایی و ذوب کردن فلز با انرژی درخشنده ای از سوختن قوس بین الکترود و فلز فعال میشه و دما در منطقه ي آرک به 4000 °C ميرسه سوزاندن لباس یکم کمان با استفاده از حرکت الکترود های جریان به صورت انتقال به سطح ذوب کنترل می شود. این امکان است که انرژی درخشان را با کشیدن و قرار دادن کمان با دو الکترود در حال حرکت کنند

استفاده از کوره کمان الکتریکی EAF از جملهکوره کمان الکتریکی DCاجازه ميده که فولاد 100 درصد از فود فلزي ساخته بشه معمولاً به عنوان 'faous feed سرد' شناخته می شود تا به این حقیقت تأکید کند که برای یک EAF، یک مواد غذایی است. مزایای اصلی این است که برای تولید فولاد کاهش بزرگی در انرژی خاص (انرژی هر واحد وزن) لازم است.

یک سود دیگر انعطاف پذیری است: در حالی که کوره انفجار الکتریکی نمی تواند تولیدشان را با بسیاری تغییر دهد و هیچوقت متوقف نمی شود EAFs می تواند به سرعت آغاز و متوقف شود و اجازه دهد تولید EAF بر اساس تقاضای تولید کند.

اگرچه کورهای فولادی ساخته کننده های عموماً از فولاد استفاده میکنن اگر فلز گرم از کوره انفجار یا آهن از نظر اقتصادی در دسترس باشد، اینها می توانند به عنوان تغذیه کوره نیز استفاده شود.

بله، توليد فولاد کمان الکتريکي نياز به اکسيژن داره استفاده از اکسيژن در ساخت فولادي

در گذشته که مصرف اکسیژن کمتر از 300 فوت مکعب هر تن فولاد معمولی بود عملیات های دستی با استفاده از لانس لوله قابل مصرفی توسط دستکاری انجام شد. بيشتر عمليات هاي مدرن از لانه هاي خودکار استفاده ميکنن لانس آب سرد براي تزريق اکسيژن به فولاد. بسیاری از این لانه ها نیز قابل تزریق کربن نیز دارند. اکنون تقريبا تقريبا تجهيزات استاندارد در کوره هاي بزرگ قدرتمند هستند در عملیات با زمان های کوتاه ضربه، آنها یک عملیات مهم را با اطمینان دادن ذوب کردن سریع سطح در نقاط سرد فراهم می کنند.